离心泵的能量损失及效率

离心泵的能量损失及效率

原动机传给泵轴的功率不能全部转换为有效功率,即不能全部用来增加液体的能量。由于其中一部分能量在泵轴旋转过程中消耗掉了,一部分能量在泵内损失掉了,所以泵的有效功率总是小于轴功率。

按离心泵能量损失形式不同,可分为:机械损失、容积损失和水力损失。

1、机械损失及机械效率 机械损失包括两部分:一是泵轴与轴承、轴封装置之间的摩擦损失;二是轮阻损失,又称圆盘摩擦损失,即原来在充满液体的泵壳内旋转时,叶轮外表面与液体之间的摩擦损失。

在机械损失中,轮阻损失占的比例较大,而轴承的轴封装置摩擦损失较小。用机械效率ηm表示机械损失的大小,机械效率就是轴功率Pe经机械损失后的剩余功率与轴功率之比,即:![]()

式中 Pm——由于机械损失而消耗的功率。

理论与实践表明,合理减小叶轮外径,提高叶轮转速,降低轮盖板表面粗糙度,可以提高泵的机械效率。泵轴采用机械密封则轴封摩擦损失较小,若用填料密封应注意填料压盖不要压得过紧。离心泵的机械效率一般为90%~97%。

2、容积损失及容积效率 离心泵在运转时,泵体内各处的液体压力是不同的,有高压区也有低压区。由于机构上的需要在泵体内部有很多间隙,当间隙前后压力不同时,有部分液体就要有高压区流动低压区,如图1所示。这部分液体虽然获得了能量但是没有被有效利用,在泵内循环,而消耗于克服间隙阻力上。还有一部分液体获得能量后从轴封处泄漏掉了,所以泵的实际流量qv比理论流量qvth小。

图1 离心泵内液体泄漏示意图

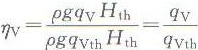

用容积效率ηv表示容积损失的大小,它是经容积损失后的功率与未经容积损失的功率之比,即:

离心泵的容积效率ηv一般为90%~95%。

对于给定的离心泵,要提高容积效率ηv,必须降低泄漏量,可采用减少密封间隙的环形面积或增加密封环间隙阻力等措施。运转中的离心泵应定期检查密封环磨损情况,及时更换,否则将使容积效率降低。

3、水力损失及水力效率 液体流经叶轮等过流部件时有摩擦损失,而且在液体流动速度的大小和方向变化时有冲击损失。这些损失都消耗一部分能量,通常把这部分能量损失称为水力损失。

(1)过流部件沿程摩擦损失 液体经过吸液室、叶轮、导轮等过流部件时产生的摩擦阻力损失。由于沿程摩擦损失与流速的平方成正比,而流速又与流量成正比,故沿程摩擦损失与流量平方正比。图2中曲线I表示沿程摩擦损失与理论流量qvth的关系曲线。

图2 离心泵的水力损失与流量的关系

(2)冲击损失 液体流动速度的大小和方向变化时会产生阻力损失。在设计工况时,由于液流方向与叶片方向一致,所以冲击损失较小,接近于零。在流量大于或小于设计工况时,由于液流方向的改变便使冲击损失逐渐增大。图2中曲线II表示冲击损失随qvth变化的关系曲线。

离心泵的总水力损失为上述两项之和,如图2中曲线III所示。

水力效率就是经水力损失后的功率与未经水力损失的功率之比,用符合ηh表示。ηh的大小与离心泵的构造有关,一般为70%~90%。

为提高水力效率,应合理地确定叶轮流道的形状和叶片形式,尽可能使液体流速变化平缓,以防旋涡与死角并减小过流部件的表面粗糙度。

4、离心泵的总效率 离心泵的总效率η等于有效功率P和轴功率Pe之比,即:![]()

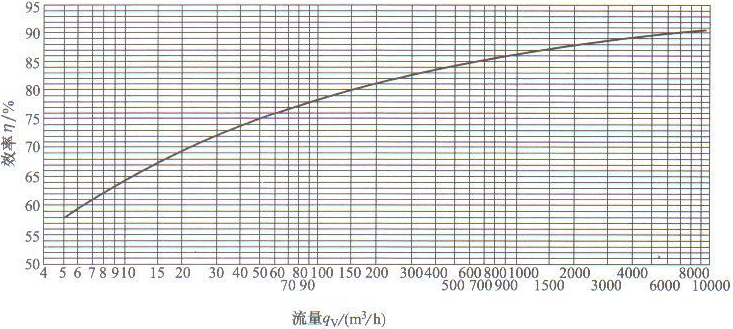

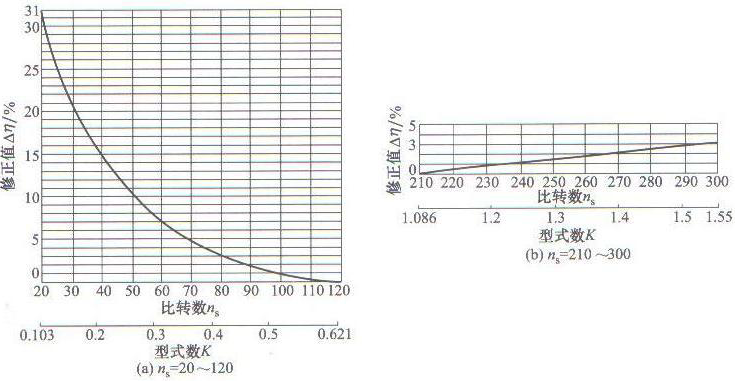

离心泵的效率和离心泵的比转速有关,还和泵的流量、结构有关。单级单吸离心泵输送常温清水、比转速ns=120~210时,其效率值可根据流量由图3查得。当ns<120或>210时,单级单吸离心泵的效率值为由图3查得的效率值与因比转速ns不同而引起的效率修正值之和。当ns=20~120时效率修正值由图4(a)查得;当ns=210~300时,效率修正值由图4(b)查得。

图3 单级单吸离心泵效率(ns=120~210)

图4 单级单吸离心泵的效率修正值

离心泵的效率是一项重要的技术经济指标,它标志着泵的性能好坏及原动机利用的程度。提高离心泵的效率涉及泵的设计、加工制造、安装、运行等问题,必须全面考虑才能到达提高效率的目的。